ریخته گری با فوم

مقدمه

با پیشرفت روز افزون صنایع نیاز به روش های نوین و مدرن ریخته گری پررنگتر میشود. از روش های نوین ریخته گری میتوان به ریخته گری با فوم lost Foam Casting(LFC) اشاره کرد. همانطور که از اسم این فرایند پیداست مدل فومی در حین ریخته گری از بین می رود و بسته به نوع فلز به گاز یا مایع تبدیل می شود. این روش تا حدودی شبیه روش ریخته گری امریکایی Lost wax است. همچنین در زیر شاخه فرایند ّFull Mold Casting قرار دارد.

این روش مناسب برای قطعات پیچیده و قطعاتی است که بیش از یک ماهیچه در ان بکار گرفته شده و یا وزن ماهیچه نسبت به وزن فلز بیشتر باشد . همچنین مواردی که ریخته گری عمودی نتایج بهتری می دهد . اولین باراین روش در سال 1958 میلادی توسط SHROYER انجام شد. او به دنبال روشی برای کوتاه کردن فرایند ریخته گری بود. او از پلی استایرن ها برای ساخت مدل استفاده کرد و مدل ها را در داخل ماسه سبز دفن کرد . همزمان با ریختن مذاب , مدل های فومی ناپدید شده و جای خودرا به مذاب دادند. مذاب دقیقا شکل و ویژگی های مدل را به خود گرفت . برای ساخت بدنه در دستگاه CNC نیز از این روش میتوان استفاده کرد.

فرایند لاستفوم

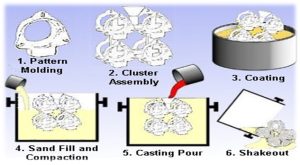

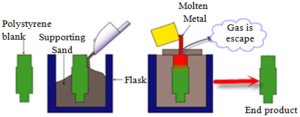

مدل هارا از جنس پلی استایرن انبساطی فشرده شده (یونولیت)که 97% ان هوا . 2.5% ان پلی استرین است , می سازند. در این نوع ریخته گری نیازی به ماهیچه نیست چون فضای داخلی مدل فومی با ماسه بدون چسب پر میشود و حفرات داخلی قطعه ایجاد می شود.

قالبگیری قطعاتی که شکل هندسی پیچیده ای دارند با این روش می توان انجام داد چون به راحتی میتوان قسمت های مختلف مدل را ساخت و با چسب چوب بهم چسباند. بعد از طراحی و ساخت مدل فومی ,روی ان بایدروکش سرامیکی دیر گداز کشید .پوشان یکی از مهمترین مواد مورد استفاده در لاستفوم است چراکه جداکننده قالب از ماسه بوده و کیفیت محصول نهایی شدیدا وابسته ی این مرحله از عملیات است.

این روکش بعد از خشک شدن پوسته های محکمی روی سطح مدل ایجاد می کند. این پوسته ها عایق حرارتی بوده و باعث حفظ حرارت درون مذاب و افزایش سیالیت ان میشود. همچنین نگهداری ماسه و جلوگیری از فروریختن ان در قالب از دیگر ویژگی های پوشان است. پوشان متشکل از مواد دیرگداز , حامل ,چسب , عامل تعلیق و عامل پخش کننده ی ذرات و مواد تیکسوتروپ است. پودر ماده دیر گداز مورد استفاده بر اساس نوع فلز , دمای ذوب ریزی, ضخامت قطعه ریخته شده و اندازه و شکل قطعه تهیه میشود و معمولا از سیلیس ,الومینا ,زیرکن ,کرومیت و الومینا سیلیکات هایی نظیر مولایت و پیرو فیلات تشکیل شده است .

به دو روش میتوان مدل هارا پوشان زنی کرد :

1)مدل هارا درون حوضچه پوشان دفن کرد

2) پوشان را برروی مدل اسپری کرد

در هر دو روش بایستی پوشان را در چندین مرحله بر روی مدل اعمال نمود تا ضخامت ان بین 0.5-0.25 میلیمتر شود. هرچه ضخامت پوشان بیشتر باشد قابلیت نفوذ پذیری در ماسه کمتر شده و مانع از ماسه سوزی می شود.

نفوذپذیری پوشان باید در مقدار بهینه باشد چراکه اگر از مقدار بهینه بیشتر باشد, گاز های حاصل از تجزیه فوم به سرعت وارد ماسه میشود. در این حالت به دلیل افت فشار در فضای بین مذاب فلز و فوم در حال ذوب , پوشان تحمل وزن ماسه را نداشته و ماسه به درون قالب وارد میشود .در نتیجه قطعه سوراخ دار و یا چین خورده به دست می اید. همچنین اگر از مقدار بهینه کمتر باشد , باعث افزایش فشار شده وافزایش اعمال نیرو به سطح قطعه برآمدگی هایی ایجاد میکند .بعد از پوشان زنی مدل ها بایستی در شرایط کاملا کنترل شده از لحاظ نور , دما و رطوبت در دمای 50الی در60 درجه سانتی گراد و در زمان 24 ساعت خشک شوند.

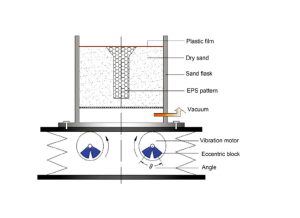

مدل های پوشان زنی شده را داخل فلاسک که از جنس گرافیت است, قرار می دهند و با دستگاه فیکساتور مدل را درون آن ثابت میکنند. ورق فلزی برروی مدل قرار می دهند تا با فشار ریزش ماسه بدون چسب از بالا ,مدل اسیب نبیند.بعد از این مرحله فلاسک را روی میز ویبراتور قرار می دهند و از سه جهت ویبریشن اعمال میکنند تا ماسه بطور یکنواخت مدل را احاطه کند. شدت ویبره باید متناسب با وزن و شکل قطعه باشد. بعد از ایجاد راهگاه فلز مذاب داخل قالب ریخته میشود . مدل فومی با برخورد با مذاب تبخیر شده و بصورت گاز یا مایع از قالب خارج میشود و جای خودرا به مذاب میدهد.

فلز مذاب باید در درجه ای از سیالیت باشد تا در همه جای قالب نفوذ کند و شکل مورد نظر را بگیرد. با کاهش دمای مذاب حجم ان کاهش می یابد . برای جبران این کاهش حجم , معمولا 300-200 گرم بیشتر از مقدار لازم مذاب میریزند که به ان تغذیه مذاب گویند.برای سریعتر سرد شدن مذاب , بروی ماسه ها آب خنک می پاشند .بعد از سرد شدن مذاب , بلافاصله بعد از خارج شدن ماسه ها از کف قالب , فلاسک که در دمای 300درجه سانتی گراد است را داخل حمام اب 30درجه سانتی گراد قرار میدهند تا گاز های تولیدی در حین فرایند دفع شوند.سپس مدل فلزی از فلاسک بیرون می اید.

برای افزایش مقاومت و استحکام محصولات تولیدی مانند دیگر روش های ریخته گری , عملیات حرارتی بر روی انها انجام میگیرد.

مزایای ریخته گری به روش لاستفوم :

-

- نیازی به مواد افزودنی ندارد

-

- نیازی به اتصال دهنده ها ندارد.

-

- انعطاف پذیری در طراحی و مدلسازی:

اجسامی که شکل هندسی پیچیده ای دارند را نمیتوان با روش های سنتی ریخته گری مدلسازی کرد ولی در لاستفوم میتوان مدل هارا به کمک نرم افزارهای CAM/CAD طراحی کرده و با ماشین های NC/CNC ساخت . همچنین اجسامی که شکل هندسی ساده تری دارند را میتوان بطور دستی طراحی کرده و با سیم برش آنها را تولید کرد.

-

- به حداقل رساندن ضایعات

-

- کاهش ماشینکاری بعد از ریخته گری:

مدت زمان سرد شدن مذاب در لاستفوم بطور چشمگیری کاهش می یابد .این کاهش زمان باعث کاهش تاب برداشتن مدل , کاهش ترک های سطحی و دستیابی به صافی سطح عالی می شود . در نتیجه زمان و هزینه ی ماشین کاری مدل فلزی کاهش می یابد.

-

- کاهش زمان تمیز کاری مدل:

محصولات تولید شده با این روش از صافی سطح بالایی برخوردارند و نیازی به ماشین کاری و تمیزکاری و بطور کلی اصلاحات ندارند.

-

- عدم اسیب به محیط زیست:

پلی استایرن ها EPS هنگام ریختن مذاب به ذرات ارگانیک تجزیه می شوند. این ذرات به راحتی توسط محیط جذب شده و الودگی ایجاد نمیکند. درحالیکه ریخته گری با روش های سنتی گاز سمی کربن مونوکسید تولید میکند.

-

- کاهش گردغبار و بوی نامطبوع ناشی از ریخته گری

-

- مناسب برای اکثریت فلزات

-

- با حذف ماهیچه دقت ریخته گری افزایش می یابد.

-

- ارزان بودن ورقه های فومی

-

- کاهش هزینه خرید ماسه:

ماسه ریخته گری شده در لاستفوم بدون چسب و مواد افزودنی است و پس از اتمام کار از پایین فلاسک بدون هیچ تغییری خارج می شود . این ماسه را میتوان بعد از الک کردن , چندین بار استفاده مجدد نمود . لذا نیاز به خرید ماسه کاهش می یابد .

-

- امکان کاهش وزن قطعات و افزایش بهره ریخته گری

لاستفوم همانند روش های دیگر ریخته گری محدودیت ها و معایبی دارد ولی تعداد زیاد مزایا نسبت به معایب غلبه میکند و در تولید انبوه قطعات ,لاستفوم روش بسیار کارا و کم هزینه ای میتواند باشد.

مقایسه لاستفوم با لاست واکس :

| ویژگی | لاستفوم | لاست واکس |

| جنس مدل | پلی استایرن EPC | LWP ( موم ) |

| دانسیته | 42kg/m3 | 795kg/m3 |

| ماکسیمم سایز قابل ریخته گری | محدودیتی ندارد چون میتوان قسمت های مختلف را جداجدا ساخته و با چسب بهم چسباند | Approx200-300mm |

| ماکسیمم وزن قطعه | محدودیتی ندارد | Approx125kg |

| اثر اتمسفر بر مواد مورد استفاده | اثر سوئی بر EPC ندارد | باعث پیچ و تاب قطعه میشود |

| متد مورد استفاده | راهگاه ها به راحتی با چسب گرم به مدل میچسبد . همچنین سیستم تغذیه به کمک sleeves پیشرفت کرده است. | محدودیت های دشواری در سیستم راهگاه وجود دارد. |

| از پیش گرم کردن پوسته سرامیکی | نیاز ندارد | نیاز دارد |

پیشرفت تکنولوژی LFC

لاستفوم یک فرایند ریخته گری سبز با دقت بالا است . اگرچه این روش مزایای بسیاری دارد ولی هنوز عدیده مشکلاتی مانند ضعف تکنولوژی ریختن مذاب , ریز ساختار های درشت و غیر متراکم محصولات تولیدی , عدم استفاده از الیاژ ها در لاستفوم وجد دارد . برای حل این مشکلات مقاله های زیادی برای پیشرفت تکنولوژی LFC تحت عنوان های تکنولوژی لاستفوم با وکیوم و فشار کم , افزایش استحکام با ویبراسیون و فشار , تهیه تکنولوژی ریخته گری 2 فلزی نوشته شده است.

نتایج بررسی شده نشان میدهد که لاستفوم با وکیوم و فشار کم مشکلات ریختن مذاب و اکسیداسیون الیاژ را بهبود میبخشد . روش افزایش استحکام با ویبره و فشار, ریز ساختارهای فشرده و تصفیه شده ایجاد میکند که بطور قابل ملاحظه ای کیفیت محصولات تولیدی افزایش می یابد .

1: ریخته گری به روش لاستفوم تحت وکیوم و فشار کم , روشی است که از ادغام دو روش لاستفوم و ریخته گری با فشار کم ایجاد شده که مزایای هر دو روش را داراست و مناسب تولید قطعاتی پیچیده با دیواره ی نارک است.

مذاب فلزی تحت فشار کاملا کنترل شده ای (0.3 -0.003 MPA/s) در داخل قالب ریخته می شود . به همین علت کیفیت مذاب در این روش بهبود می یابد در نتیجه قطعه ای با صافی سطح عالی تولید می شود .هم چنین این روش در مقایسه با die casting کم هزینه تر است.

به علت کوتاه بودن فرایند ریخته گری , امکان ریخته گری در دمای پایینتر وجود دارد و ضررهای ناشی از حرارت بالا کاهش می یابد.

در شکل زیر تفاوت ظاهری ریخته گری به روش لاستفوم و روش نوین آن مشاهده می شود.

سمت راست :لاستفوم معمولی سمت چپ : لاستفوم تحت فشار کم و وکیوم

2: هنگامی که مذاب به جامد تغییر فاز میدهد , ویبره مکانیکی بر فلاسک اعمال میشود. انرژی ویبره در مذاب نیروی همرفتی القا میکند. نیروی القا شده توسط ویبره , بر شاخه های عصبی ( دندریت ها) نیرو وارد میکند که باعث شکستن آن میشود. . نیروی همرفتی دندریت های منفصل شده را به سمت توده گداخته شده هدایت میکند. هر دندریت در خود هسته دارد و با شکستن و تجزیه شدن دندریت به شاخه های کوچکتر ,تعداد هسته ها افزایش می یابد و تعداد دانه ها کاهش می یابد که این اتفاق باعث افزایش همبستگی بین ریز ساختار فلز و افزایش گرافیت میشود.

شکل زیر تغییر ریز ساختار و شکستن دندریت ها در شدت ویبره های مختلف نشان میدهد:

شکل بالا بدون اعمال ویبره – سمت چپ پایین : 50 هرتز و 0.11میلیمتر – شکل وسط: 50هرتز . 0.23 میلیمتر

شکل راست :50هرتز . 0.34میلیمتر

سخن پایانی

لاستفوم یک فرایند ریخته گری با دقت بالا برای تولید محصولاتی با ابعاد بزرگ و پیچیده است که با یشرفت سریع صنایع به خصوص صنایع ماشین سازی , این روش بیشتر و بیشتر مطرح شده است.

تکنولوژی لاستفوم به یک فرایند مهم و قابل توجه تبدیل شده و بطور گسترده برای ریخته گری آهن و فولاد مورد استفاده قرار میگیرد. اگرچه برای ریخته گری آلومینیوم و منیزیم مشکلات تکنیکی وجود دارد ولی با تحقیق و تلاش روز افزون مهندسان و دانش پژوهان در آینده ای نه چندان دور این مشکلات نیز رفع خواهند شد . تکنولوژی لاستفوم در آینده بیشتر بر اساس پوشان و انواع آن, فلزات و عملیات حرارتی و .. پیشرفت خواهد کرد. جهت کسب اطلاعات بیشتر به سایت کنترل افزار تبریز مراجعه کنید.